Werkzeugbau

INDIVIDUELLE WERKZEUGBAU-LÖSUNGEN FÜR FORTSCHRITTLICHE UMFORMTECHNIK

Als führende Experten im Werkzeugbau, zeichnen wir uns durch unsere Kompetenz in der Kalt- und Warmumformung aus. Wir bieten unseren Kunden verlässliche Werkzeugbau-Lösungen für höchstfeste und ultrahochfeste Stähle, die Umformung von Aluminium sowie Produkte aus Carbon, die exakt auf ihre individuellen Bedürfnisse zugeschnitten sind. Unser Ansatz konzentriert sich darauf, die Lebensdauer der Press- und Stanzwerkzeuge zu maximieren und die Prozesseffizienz durch den Einsatz von fortschrittlichen Werkzeugbau-Technologien und innovativen Materialien zu steigern. Unsere umfangreiche Expertise umfasst alle Phasen des Umformprozesses – von der anfänglichen CAD Konzeption und Entwicklung von Prototypen, Werkzeugherstellung bis hin zur Serienfertigung und Fügetechnik.

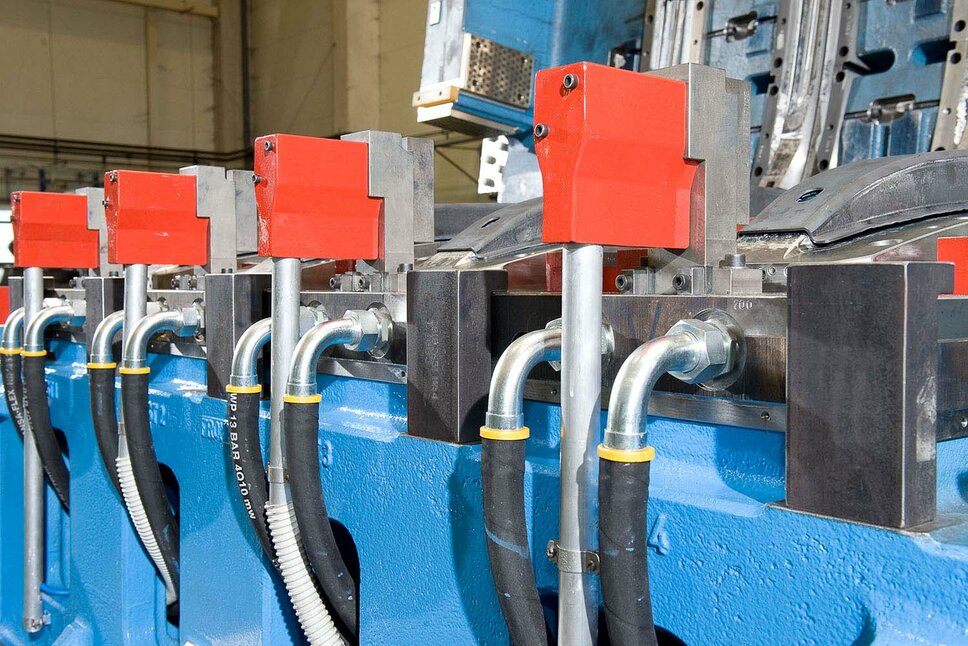

WERKZEUGBAU FÜR DIE WARMUMFORMUNG

Entdecken Sie die Zukunft des Leichtbaus mit unseren fortschrittlichen Werkzeugen für die Warmumformung! Optimieren Sie Ihre Produktion durch unsere maßgeschneiderten Werkzeugbau-Lösungen: von hochwertigen Materialien und innovativer Sensortechnologie bis hin zu spezialisierten Kühlsystemen. Unsere Warmumformwerkzeuge ermöglichen enge Toleranzen, maximale Effizienz und höchste Sicherheit in jeder Produktionsphase.

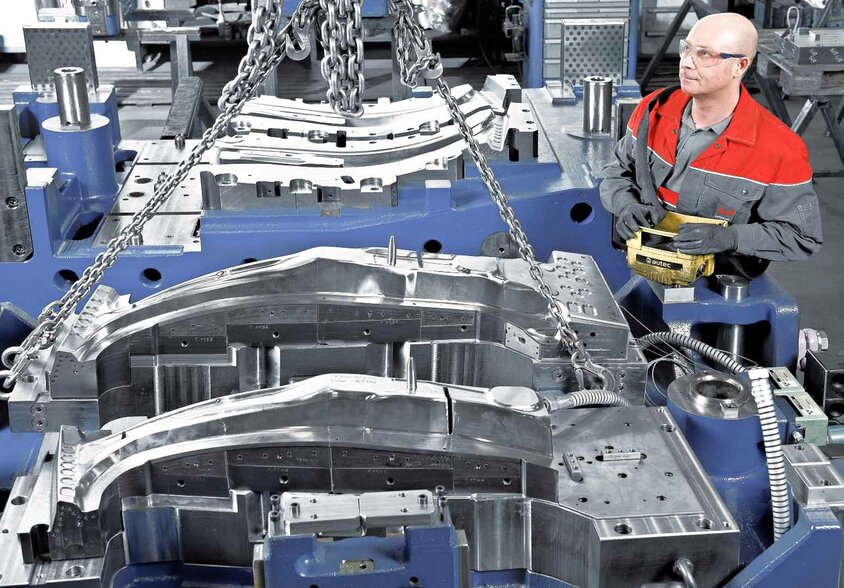

WERKZEUGBAU FÜR DIE KALTUMFORMUNG

Steigern Sie die Effizienz Ihrer Metallverarbeitung mit unseren hochwertigen Werkzeugen für die Kaltumformung! Unsere Linien- und Transferwerkzeuge für die Umformung höchstfester Blechteile, ausgestattet mit fortschrittlichem Greifer- und Roboterhandling, bieten die perfekte Kombination aus Stärke und Präzision, um auch den anspruchsvollsten Anforderungen im Werkzeugbau gerecht zu werden.

Unser Leistungsportfolio im Werkzeugbau

Was uns auszeichnet

QUALITÄTSSICHERUNG IM WERKZEUGBAU

Qualitätssicherung steht im Mittelpunkt unseres Werkzeugbaus. Mit stetiger Prozessoptimierung und kontinuierlicher Innovation gewährleisten wir, dass unsere Werkzeuge selbst höchsten Anforderungen dauerhaft gerecht werden.

Wir haben umfassende Qualitätsmanagement-Systeme implementiert, die es uns ermöglichen, jeden Schritt der Produktion genau zu überwachen und zu optimieren. Unser Werkzeugbau ist unter anderem nach der internationalen Norm DIN EN ISO 9001:2015 zertifiziert, was unsere Verpflichtung zur Einhaltung strenger Qualitätsstandards unterstreicht. Diese Zertifizierung ist ein Beweis für unsere Fähigkeit, konsistente, hochwertige Ergebnisse zu liefern, und gibt unseren Kunden die Sicherheit, auf uns als verlässlichen Partner in der Werkzeugherstellung zählen zu können.

Erfahren Sie mehr über unsere zertifizierte Qualität im Werkzeugbau und entdecken Sie, wie wir Ihre Projekte mit höchsten Standards erfolgreich umsetzen. Lesen Sie weiter und lassen Sie sich von unseren maßgeschneiderten Lösungen überzeugen.

LOHNFERTIGUNG

Im Bereich der Lohnfertigung bieten wir umfassende Dienste an, die höchste Expertise in den Bereichen mechanische Bearbeitung, Laserschneiden, Messtechnik und Werkzeug-Tryout vereinen. Dank modernster Technologien und langjähriger Erfahrung im Werkzeugbau stellen wir sicher, dass jedes Bauteil präzise und nach höchsten Qualitätsstandards gefertigt wird. Lesen Sie weiter und erfahren Sie mehr darüber, wie unsere Lohnfertigungslösungen im Werkzeugbau Ihre Projekte effizient und erfolgreich unterstützen können.