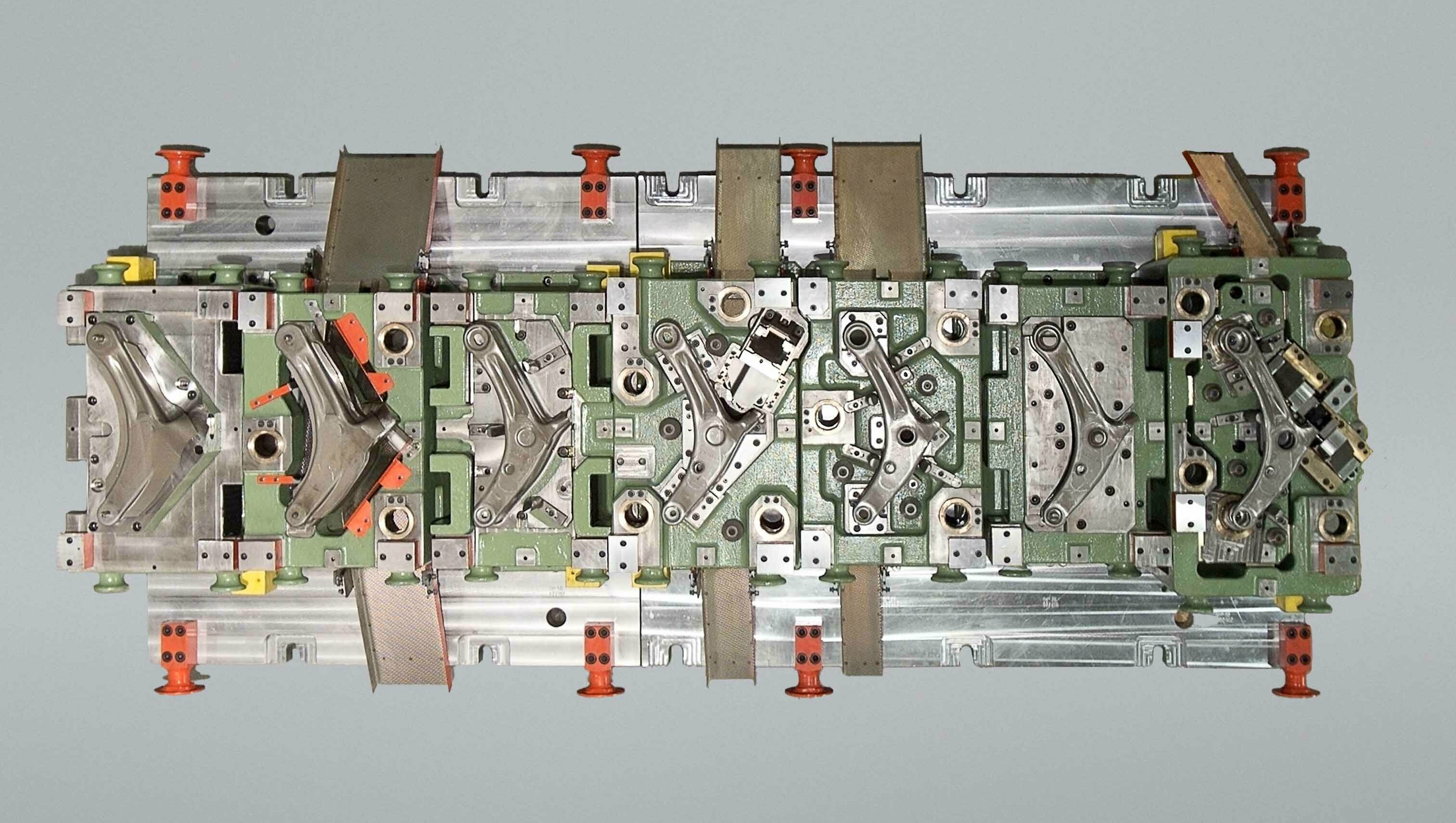

Transferwerkzeug einfach erklärt: Definition und Funktionsweise

Ein Transferwerkzeug ist ein Umformwerkzeug, das aus mehreren Stationen besteht, in denen ein Blechstück nacheinander verschiedene Umformoperationen durchläuft: z. B. Tiefziehen, Schneiden, Prägen, Lochen oder Biegen. Zwischen den Stationen wird das Bauteil automatisch von einem Transfersystem (Greifer oder Schieber) weitertransportiert. Man spricht also auch von einem mehrstufigen Umformwerkzeug mit Transferautomation.

So funktioniert’s in der Praxis

- Einlegen: Eine Platine (meist per Roboter oder Coilvorschub) wird in die erste Station gelegt.

- Bearbeiten: Die erste Umformoperation (z. B. Tiefziehen) erfolgt.

- Transfer: Ein mechanisches Transfersystem greift das Halbteil und transportiert es synchron zur Presse zur nächsten Station.

- Weitere Bearbeitung: Lochen, Schneiden, Bördeln, Nachformen etc.

- Entnahme: Am Ende kommt ein fertiges oder nahezu fertiges Bauteil heraus – bereit für den nächsten Fertigungsschritt.

Was macht ein Transferwerkzeug so besonders?

- Flexibilität: Komplexe Bauteile mit vielen Einzelschritten lassen sich optimal abbilden.

- Hohe Bauteilqualität: Da das Bauteil bei jeder Station sauber positioniert wird, ist eine hohe Präzision möglich.

- Automatisierung: Durch das Transfersystem läuft alles vollautomatisch – ideal für Großserien.

- Kombination mehrerer Umformprozesse: In einem einzigen Hub werden mehrere Arbeitsschritte erledigt.

Wann kommt ein Transferwerkzeug zum Einsatz?

Ein Transferwerkzeug kommt immer dann zum Einsatz, wenn:

- das Bauteil zu komplex für ein Folgeverbundwerkzeug ist

- unterschiedliche Umformprozesse nötig sind

- große Tiefziehteile oder strukturrelevante Bauteile gefragt sind (z. B. im Automobilbau: Verstärkungen, Träger, A-/B-Säulen)

Und was ist der Unterschied zum Folgeverbundwerkzeug?

Transferwerkzeug | Folgeverbundwerkzeug |

Einzelteile werden bewegt | Materialband läuft durch |

Platine wird in Station 1 eingelegt | Coil wird abgerollt |

Transferautomation notwendig | Bandvorschub reicht |

Sehr komplexe Bauteile möglich | Ideal für einfachere Serienteile |

Höherer Aufwand, aber mehr Prozessfreiheit | Kompakter, aber begrenzter |

Transferwerkzeug: Der Alleskönner für große Aufgaben

Ein Transferwerkzeug ist mehr als nur ein Werkzeug – es ist ein kleines Fertigungswunder. Es kombiniert mehrere Arbeitsschritte zu einem einzigen effizienten Prozess und bringt komplexe Umformteile schnell und präzise in Form. Klar: Der Aufwand für Konstruktion, Bau und Abstimmung ist höher – aber in der Serie zahlt sich das hundertfach aus.

Sie planen ein Projekt mit komplexen Umformteilen oder möchten Ihre Fertigung optimieren?

Dann sprechen Sie mit uns. weba entwickelt passgenaue Transferwerkzeuge – präzise, wirtschaftlich und auf Ihre Anforderungen zugeschnitten. Kontaktieren Sie uns – wir beraten Sie gerne.

Kontakt: office@weba.solutions