Kaltumformung

PRÄZISE KALTUMFORMUNG FÜR HOCHFESTE STÄHLE

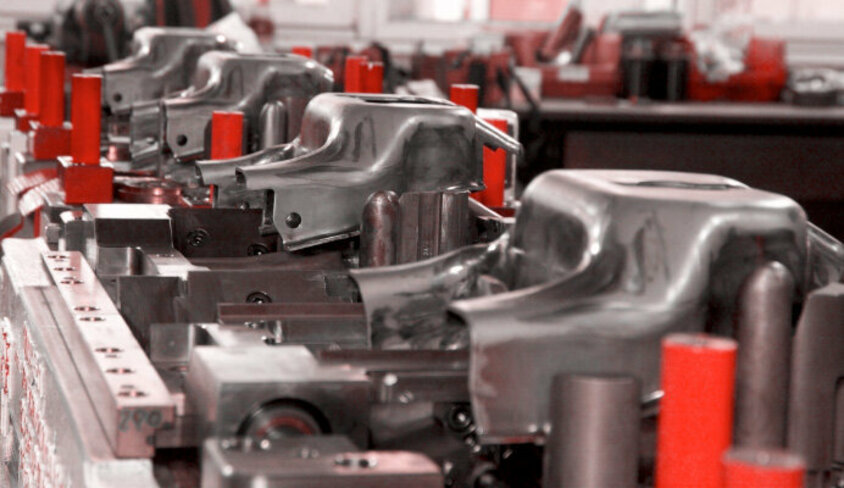

Kurze Durchlaufzeiten und hohe Präzision – das sind die Säulen, auf denen unser Erfolg in der Kaltumformung ruht. Wir sind spezialisiert auf die Entwicklung und Herstellung von komplexen Stanz- und Presswerkzeugen für hochfeste und höchstfeste Stähle, die in anspruchsvollen Strukturteilen zum Einsatz kommen. Unsere Expertise garantiert unseren Partnern eine ausgereifte Werkzeugpalette, bestehend aus Linien- und Transferwerkzeugen, unterstützt durch vollautomatisches Greifer- und Roboterhandling.

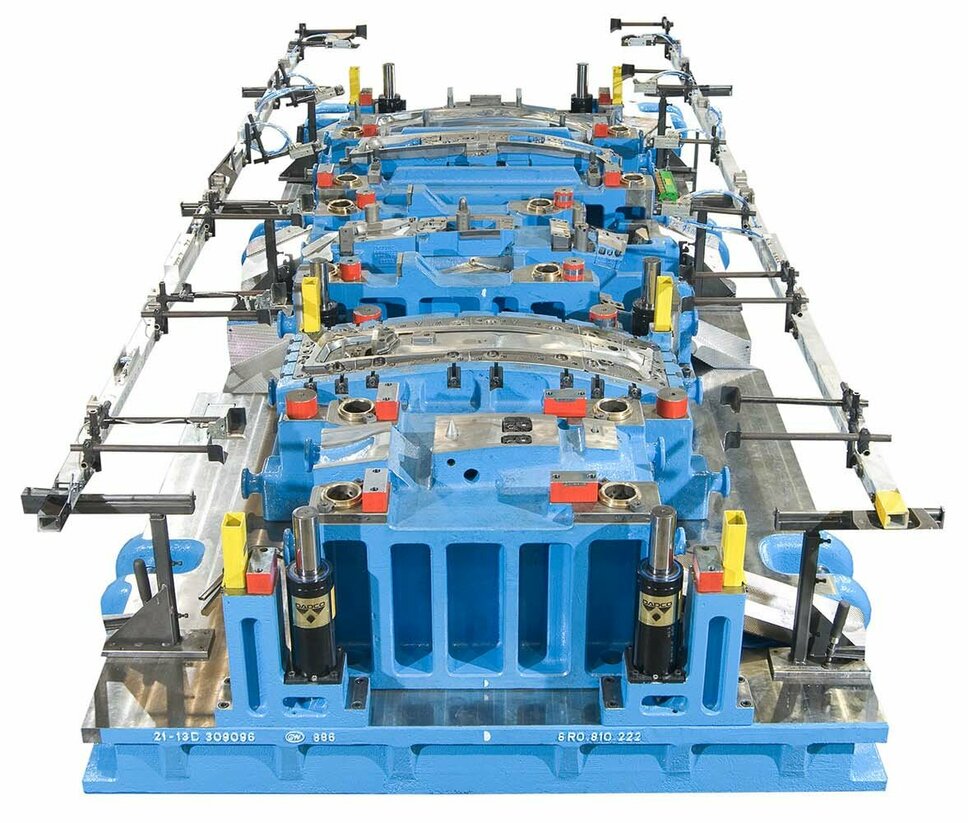

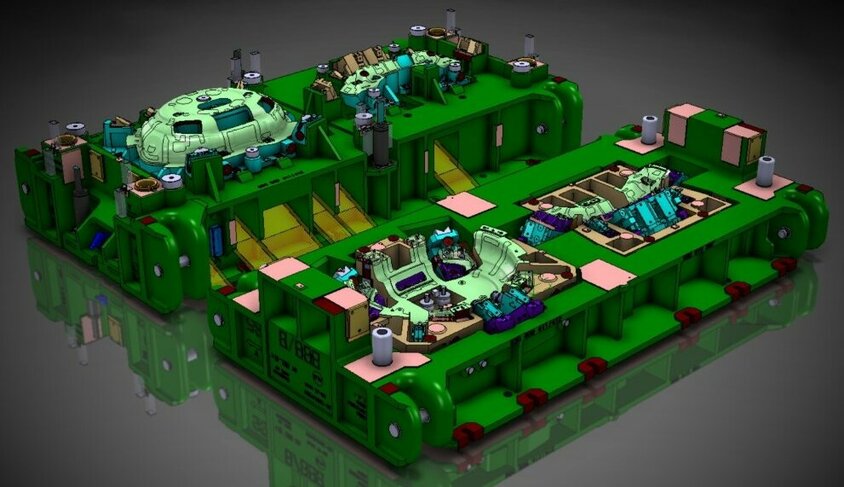

Linien- und Transferwerkzeuge

Maximale Effizienz und Langlebigkeit

Wir haben uns auf die Entwicklung komplexer Stanz- und Umformwerkzeuge spezialisiert, die für die Abpressung von Materialien höchster Festigkeit konzipiert und auf hohe Produktionsgeschwindigkeiten ausgelegt sind. Dank unserer fundierten Expertise im Bereich Methodenplanung und Festigkeitsanalyse sowie dem Einsatz von besonders verschleißfesten Materialien garantieren wir eine herausragende Langlebigkeit und Prozesszuverlässigkeit unserer Werkzeuge. Zur Steigerung des Outputs fertigen wir unsere Transfer- und Linienwerkzeuge auch in Mehrfachausführung, teilweise auch für unterschiedliche Bauteile. Jedes Werkzeug ist ein Zeugnis unserer Hingabe an Qualität und Effizienz, konzipiert, um Ihren anspruchsvollen Anforderungen zu entsprechen.

Zusätzliche Technologien:

- Einbringen von Stanzmuttern

- Bördeln

- Einrollen

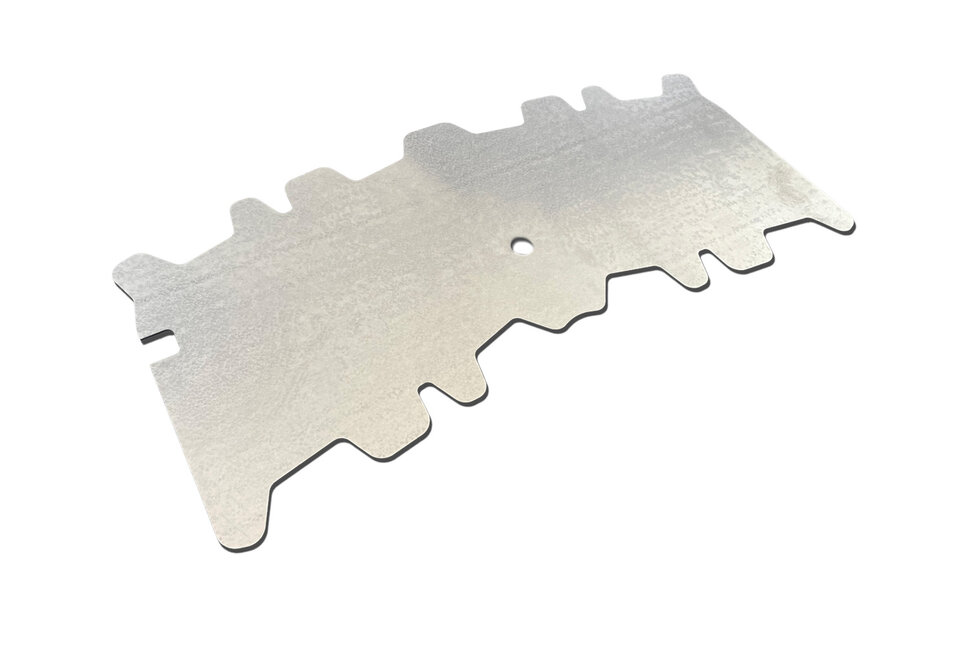

Platinenschnitt

Wirtschaftliche Fertigung durch Standardisierung

Bei der Fertigung unserer hochpräzisen Platinenschneid-Werkzeugen setzten wir auf höchste Qualität und maximale Ressourceneffizienz, um sicherzustellen, dass Ihre Produktion reibungslos und effizient abläuft. Unsere Expertise erstreckt sich über die standardisierte Platinenschnitt-Herstellung, was es uns ermöglicht, sie kosteneffizient herzustellen, ohne Kompromisse bei der Qualität oder der Ausnutzung des Materials einzugehen.

Bewährte Kompetenz in der Kaltumformung

FAQs zur Kaltumformung

Unter Kaltumformung versteht man einen Prozess in der Metallbearbeitung, bei dem Metallteile ohne Erwärmung, d.h. deutlich unterhalb der Rekristallisationstemperatur, geformt werden. Anders als bei der Warmumformung, bei der das Metall erhitzt wird, bleibt das Material bei der Kaltumformung in einem kalten Zustand. Durch den Einsatz großer Umformkräfte z.B. durch Drücken, Biegen, Stanzen oder andere Verfahren wird das Metall in die gewünschte Form gebracht, ohne dass dabei extreme Temperaturen erforderlich sind.

Die Kaltumformung bietet eine Vielzahl von Vorteilen, darunter eine höhere Präzision der Teile mit guten Maßtoleranzen, eine bessere Oberflächenqualität und eine erhöhte Festigkeit des Materials. Außerdem ermöglicht sie eine effiziente Massenproduktion von Teilen, da sie oft automatisiert werden kann. Hierbei kommen Umformpressen zum Einsatz.

Die Kaltumformung findet Anwendung in verschiedenen Bereichen wie dem Maschinen-, Anlagen- und Apparatebau, dem Fahrzeugbau und der Elektroindustrie. Sie eignet sich für alle nicht brüchigen Metalle und Legierungen, die für eine Warmumformung nicht geeignet sind. In der Automobilindustrie wird die Kaltumformung häufig eingesetzt, um Komponenten wie Karosserieteile, Blechverkleidungen und andere Strukturteile herzustellen.

Warmumformung und Kaltumformung sind beides Verfahren zur Metallbearbeitung, die dazu dienen, Metallteile in gewünschte Formen zu bringen. Der Hauptunterschied zwischen beiden Verfahren liegt in der Arbeitstemperatur des Metalls während des Umformprozesses, was erhebliche Auswirkungen auf die Eigenschaften des Endprodukts und die Art des Produktionsprozesses hat.

Warmumformung:

- Temperatur: Bei der Warmumformung wird das Metall über seine Rekristallisationstemperatur erhitzt. Diese Temperatur variiert je nach Metalltyp, liegt aber in der Regel weit über der Raumtemperatur.

- Eigenschaften: Durch das Erhitzen wird das Metall weicher und formbarer, was das Umformen von komplexen oder größeren Teilen erleichtert. Das Material lässt sich leichter verformen, wodurch der Verschleiß an den Werkzeugen reduziert wird.

Kaltumformung:

- Temperatur: Bei der Kaltumformung bleibt das Metall bei oder nahe der Raumtemperatur. Es wird keine Wärme zugeführt, abgesehen von der Erwärmung durch die mechanische Bearbeitung.

- Eigenschaften: Durch das Fehlen von Hitze wird das Material während des Prozesses härter und stärker (Kaltverfestigung), jedoch auch spröder. Die Genauigkeit und die Oberflächengüte der fertigen Teile sind oft höher als bei der Warmumformung.

4

Bei der Kaltumformung wird Metall oder ein anderes Material bei Raumtemperatur so verformt, dass es in eine neue Form gebracht wird, ohne dass das Material geschmolzen werden muss. Diese Technik nutzt den Vorteil, dass Metalle bei normaler Temperatur oft plastischer sind und sich leichter formen lassen, ohne ihre Grundstruktur zu verlieren. Der Prozess erfordert typischerweise massiven Druck durch Pressen oder Walzen, um das Material in die gewünschte Form zu bringen.

Ein großer Vorteil der Kaltumformung ist die hohe Effizienz und die Fähigkeit, präzise und feste Teile zu produzieren. Kaltumformung wird oft in der Automobilindustrie und in der Herstellung von Befestigungselementen und anderen Metallprodukten verwendet, wo Präzision und Festigkeit entscheidend sind.

Tiefziehen ist ein beliebtes und effizientes Umformverfahren in der Blechbearbeitung, das insbesondere in der Automobil-, Haushaltsgeräte- und Verpackungsindustrie verwendet wird. Dabei wird ein flaches Blech zu einem Hohlkörper oder einer tiefen Form umgeformt, ohne das Material dabei zu schneiden.

Hier ist eine Schritt-für-Schritt-Erklärung des Tiefziehprozesses:

-

Materialvorbereitung: Ein flaches Blech, oft als Platine bezeichnet, wird als Ausgangsmaterial verwendet.

-

Einlegen des Blechs: Das Blech wird auf die Tiefziehpresse gelegt, wo es von einem Niederhalter fixiert wird. Der Niederhalter sorgt dafür, dass das Blech während des Ziehprozesses flach und stabil bleibt.

-

Formgebung durch den Stempel: Ein Stempel, der die Form des gewünschten Endprodukts hat, wird in das Blech gedrückt. Der Stempel bewegt sich nach unten und drückt das Blech in eine darunter liegende Form (die Matrize).

-

Umformen: Während der Stempel das Blech in die Matrize drückt, wird das Material durch die Kombination aus Druck und mechanischer Spannung in die neue Form gezogen. Der Niederhalter spielt hierbei eine kritische Rolle, da er das Material rund um die Ziehkante hält und Faltenbildung minimiert.

-

Nachbearbeitung: Nach dem Ziehen kann das Werkstück je nach Anforderung weiterbearbeitet werden, zum Beispiel durch Beschnitt der Ränder oder weitere Verfeinerung der Form.

-

Entnahme des Fertigteils: Das fertige Teil wird aus der Presse entnommen, und der Prozess kann für das nächste Blech wiederholt werden.

Tiefziehen ist besonders vorteilhaft für die Massenproduktion, da es eine schnelle, wiederholbare und kosteneffiziente Methode zur Herstellung komplexer Formen bietet. Durch die Möglichkeit, verschiedene Tiefen und Formen zu erzeugen, ohne das Material zu schneiden oder zu schweißen, bleibt die Integrität des Werkstücks erhalten, was zu stärkeren und leichteren Produkten führt.

Kaltverfestigung, auch als Kaltarbeit bekannt, ist ein Prozess, bei dem Metall durch mechanische Bearbeitung bei Raumtemperatur verfestigt wird. Dies geschieht durch Methoden wie Walzen, Ziehen, Pressen oder Hämmern, die das Metall deformieren. Während der Bearbeitung werden die Kristallgitterstrukturen des Metalls verzerrt, und es entstehen sogenannte Versetzungen im Material.

Diese Versetzungen erhöhen die Festigkeit und Härte des Metalls, machen es aber gleichzeitig weniger dehnbar und flexibel. Der Prozess der Kaltverfestigung wird häufig angewendet, um die mechanischen Eigenschaften eines Materials zu verbessern, ohne auf Wärmebehandlungen zurückgreifen zu müssen. Dies ist besonders nützlich bei Anwendungen, bei denen eine höhere Festigkeit erforderlich ist, ohne das Material zu erhitzen und möglicherweise seine anderen Eigenschaften zu verändern.

Die Kaltverfestigung eines Bauteils kann durch einen Prozess namens Rekristallisationsglühen rückgängig gemacht werden. Dabei wird das Bauteil auf eine Temperatur erhitzt, die über der Rekristallisationstemperatur liegt, jedoch unterhalb der Schmelztemperatur des Materials. Dies ermöglicht eine Neuanordnung der Kristallstruktur, wodurch die durch Kaltverfestigung entstandenen Spannungen und Härten reduziert werden.