Warmumformung

INNOVATIVE WARMUMFORMUNG FÜR DEN AUTOMOTIVE-LEICHTBAU

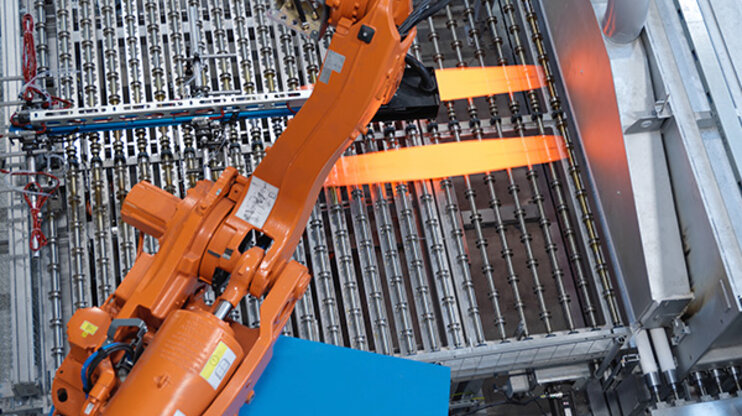

In der Automobilindustrie stehen wir vor der Herausforderung, das Gewicht von Fahrzeugen zu reduzieren, ohne bei Sicherheit, Leistung und Funktionalität Kompromisse einzugehen. Die Warmumformung, auch bekannt als Presshärten, ist eine Schlüsseltechnologie, um Fahrzeuge leichter und damit kraftstoff- und energieeffizienter zu machen, während gleichzeitig CO2-Emissionen und Umweltbelastungen reduziert werden. Unsere fortgeschrittene Warmumformtechnologie unterstützt Kunden dabei, diese ehrgeizigen Ziele zu erreichen.

Maßgeschneiderte Warmumformung

Presshärten-Lösungen für jede Vergütungsart

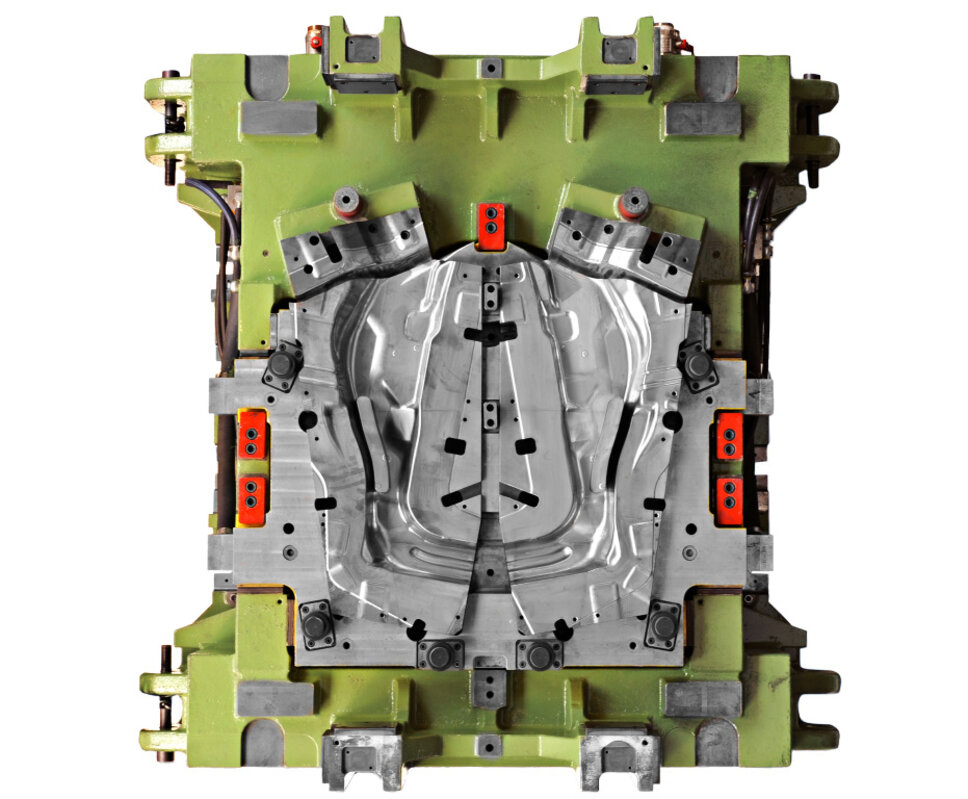

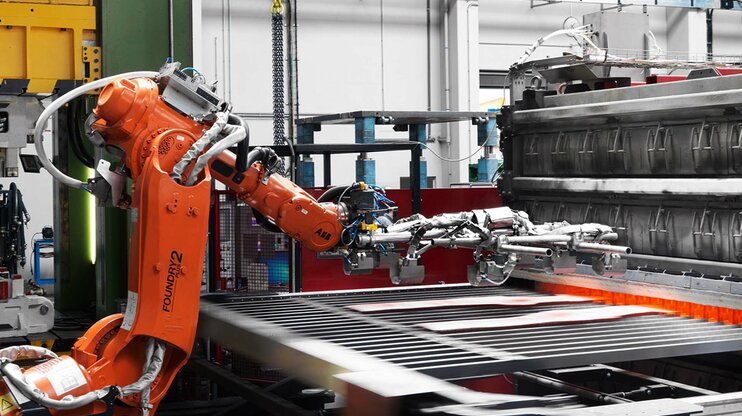

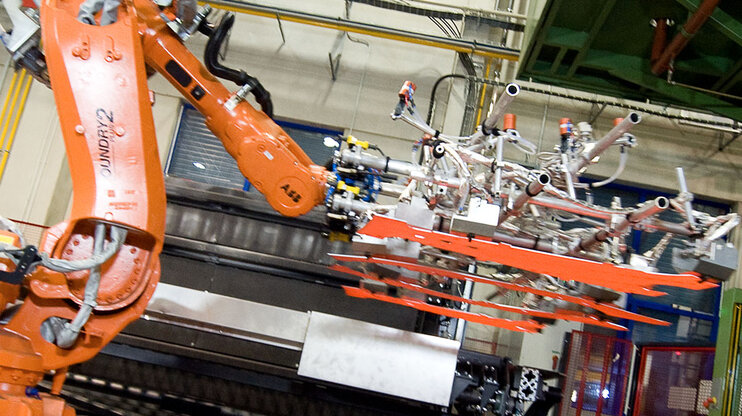

Mit unserer umfassenden Erfahrung sind wir führend in der Herstellung von Warmumformwerkzeugen für höchstfeste Stähle und Aluminium. Wir bieten ein breites Spektrum an Umformverfahren, darunter Tailor Welded oder Tailor Rolled Blanks, Patchwork-Technik und Tailored Tempering, um die anspruchsvollen Standards des Leichtbaus zu erfüllen. Unsere Prozesse sind optimiert durch fortschrittliche Werkzeugauslegung, Sensortechnologie, effiziente Kühlsysteme und hochwertige Materialien.

Tailored Tempering

Eine Revolution in der Metallumformung

Tailored Tempering, bekannt als SoftZone, ermöglicht die gezielte Anpassung der Eigenschaften von Metallteilen. Diese fortschrittliche Warmumform-Technik ermöglicht unterschiedliche Festigkeiten und Duktilitäten innerhalb eines Bauteils, was zu einer außergewöhnlichen Crashperformance führt. Wir sind Pioniere im Bereich Tailored Tempering und bieten durch unsere jahrelange Expertise führende Lösungen an.

Die nächste Generation der Effizienz

Durch unsere kontinuierliche Weiterentwicklung der Warmumform-Technologie haben wir SoftZone 2.0 entwickelt, das eine präzisere Temperaturregelung durch die individuelle Steuerung jeder Heizpatrone ermöglicht. Dies vereinfacht im Falle von Heizpatronenausfällen die Fehlerfindung und sichert eine nahtlose Betriebsfortsetzung. Mit SoftZone 2.0 erweitern wir die Grenzen der Warmumformung, um unseren Kunden erstklassige Lösungen anzubieten, die die Produktionseffizienz steigern und maßgeschneiderten Bauteilanforderungen gewährleisten.

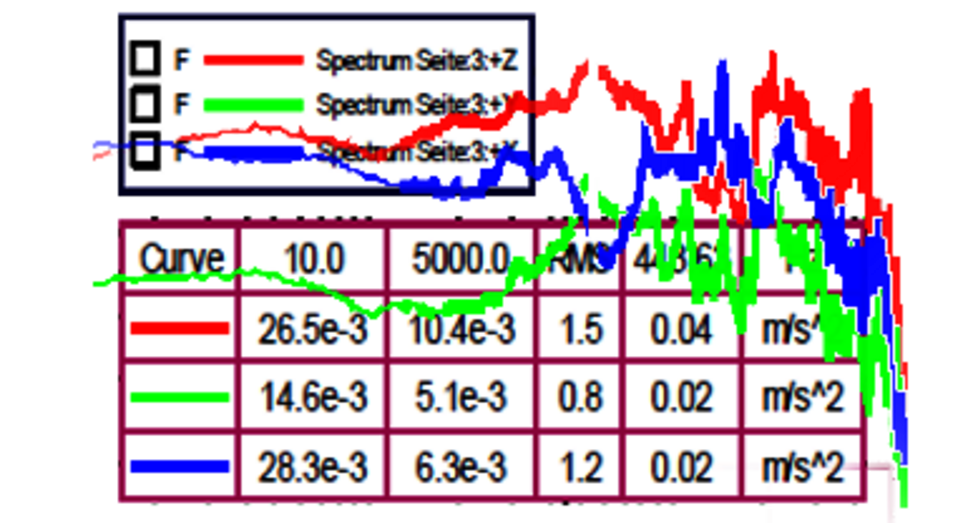

SmartTools

Prozessüberwachung und Qualitätskontrolle

Unsere innovativen SmartTools nutzen Machine Learning, um eine 100%ige Kontrolle über die produzierten Bauteile in Bezug auf Materialqualität und Geometrie zu gewährleisten. Ausgestattet mit fortschrittlichen Sensoren überwachen sie den Druck auf die Aktivteile, die Werkzeugtemperatur, den Körperschall sowie den Werkzeugverschleiß.

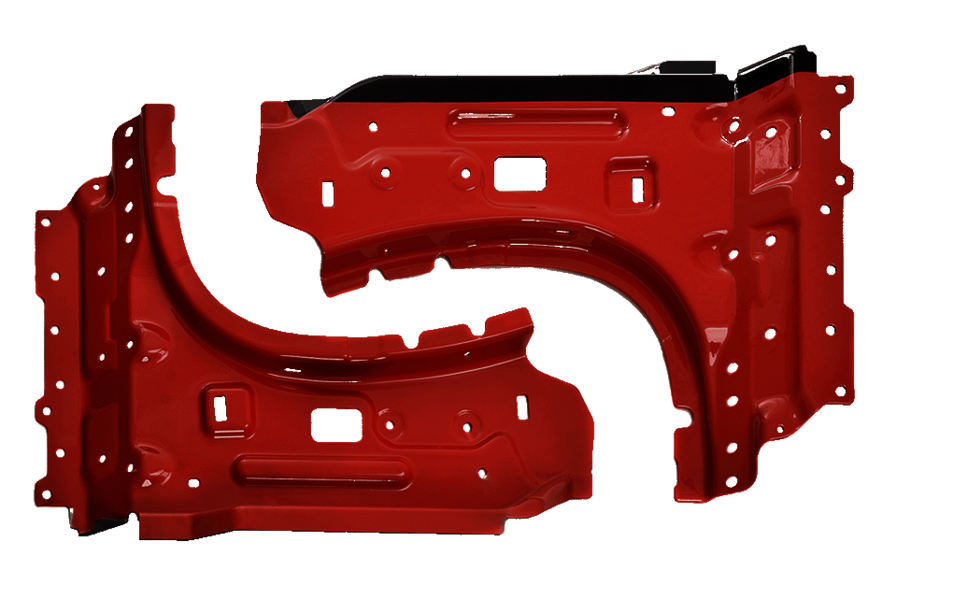

Spezialisten für Doorrings

Ideale Produktionsumgebung

Unsere Anlage, ausgestattet mit einer 1.600-Tonnen-Presse und einer Tischgröße von 4 Metern, ist ideal für die Herstellung komplexer warmumgeformter Doorrings aus verschiedenen Materialien, Stärken und Güten. Wir beherrschen den gesamten Fertigungsprozess, angefangen bei der Herstellung und dem Patchen von Platinen, bis hin zur präzisen Vermessung in Fahrzeuglage. Darüber hinaus integrieren wir die innovative Tailored Tempering Technologie in unsere Doorrings, um Bauteile zu produzieren, die durch ihre maßgeschneiderten Eigenschaften überzeugen. Bei weba steht Qualität, Präzision und Zuverlässigkeit an erster Stelle, was uns zu Ihrem idealen Partner in der Warmumformung macht.

Unsere Besonderheiten

News: Die Welt der Warmumformung

Blog: Einblick in das Presshärten

FAQs zur Warmumformung

Warmumformung, auch Presshärten oder Formhärten genannt, ist ein Fertigungsverfahren, bei dem Metallbleche bei Temperaturen über der Rekristallisationstemperatur geformt werden. Die spezifische Temperatur für die Warmumformung variiert je nach verwendetem Metalltyp. Generell liegt die Temperatur für diesen Prozess zwischen 40 und 60 Prozent des Schmelzpunktes des jeweiligen Metalls. Im Gegensatz zur Kaltumformung, bei der das Material bei Raumtemperatur verarbeitet wird, ermöglicht die Warmumformung die Herstellung komplexerer und präziserer Formen mit einer höheren Festigkeit, da durch das Erhitzen des Metalls die mechanischen Eigenschaften, insbesondere die Duktilität verbessert werden, was das Material geschmeidiger und formbarer macht.

Die Rekristallisationstemperatur ist die Temperatur, bei der ein verformtes Metall behandelt wird, um seine ursprüngliche Kristallstruktur wiederherzustellen, die durch mechanische Bearbeitung wie Walzen, Ziehen oder Schmieden verändert wurde. Während des Prozesses der Rekristallisation wachsen neue, spannungsfreie Kristallite, die die deformierten Strukturen ersetzen. Dies führt zu einer Verringerung der inneren Spannungen und einer Erhöhung der Duktilität des Materials.

Typischerweise liegt die Rekristallisationstemperatur bei etwa 50% bis 60% des Schmelzpunktes des Metalls, gemessen in Kelvin. Dies kann jedoch variieren, abhängig von der Art des Metalls, dem Grad der vorangegangenen Verformung und anderen Legierungselementen, die die Temperatur beeinflussen können. Der Rekristallisationsprozess ist entscheidend für die Wiederherstellung der Eigenschaften des Metalls und wird oft eingesetzt, um Materialien nach der Verformung zu behandeln und ihre Verarbeitbarkeit zu verbessern.

Die Rekristallisationstemperatur eines Metalls hängt von seiner spezifischen Zusammensetzung und den Vorbehandlungen ab. Typischerweise liegt die Rekristallisationstemperatur für die meisten Metalle zwischen 1/3 und 1/2 ihrer absoluten Schmelztemperatur (gemessen in Kelvin). Für Stahl zum Beispiel, dessen Schmelzpunkt etwa 1500°C (oder 1773 Kelvin) beträgt, liegt die Rekristallisationstemperatur üblicherweise zwischen 450°C und 700°C. Dies kann jedoch variieren, je nachdem, welche Legierungselemente vorhanden sind und wie der Stahl verarbeitet wurde. Rekristallisationstemperaturen sind wichtig, um Prozesse wie das Glühen zu steuern, wobei das Material erhitzt wird, um die durch Kaltverarbeitung verursachten Spannungen und Härten zu reduzieren.

Typischerweise werden für die Warmumformung hochfeste Stahllegierungen verwendet, die bei hohen Temperaturen umgeformt und dann schnell abgekühlt (abgeschreckt) werden, um eine hohe Festigkeit zu erzielen. Beim Tiefziehen von Fahrzeugteilen, wird derzeit hauptsächlich der borlegierte Vergütungsstahl 22MnB5 verwendet, auch bekannt unter den Handelsnamen BTR 1650 und Usibor 1500. Dieser Mangan-Bor-Stahl zeichnet sich durch seine hohe Zugfestigkeit aus. Im Ausgangszustand beträgt die Zugfestigkeit etwa 500 MPa. Durch den Prozess des Presshärtens, kann die Festigkeit des Stahls auf bis zu 1.650 MPa erhöht werden. Diese erhebliche Steigerung der Festigkeit macht den 22MnB5 ideal für die Herstellung von sicherheitsrelevanten und hochbelastbaren Komponenten im Fahrzeugbau.

Warmumgeformte Bauteile erhalten ihre herausragende Festigkeit durch ein spezielles Herstellungsverfahren. Dieses Verfahren beginnt mit dem Erhitzen des Stahlblechs, das eine ferritisch-perlitische Ausgangsmikrostruktur aufweist, auf Temperaturen von etwa 900 bis 950°C. Diese Erhitzung verwandelt den Stahl in eine austenitische Mikrostruktur, macht das Material formbarer und erleichtert die Umformung von komplexen Geometrien.

Nachdem das Blech die gewünschte Form angenommen hat, wird es sehr schnell in einem speziell dafür entwickelten Werkzeug abgekühlt. Diese rasche Abkühlung, oft als Abschrecken bezeichnet, führt zu einer erneuten Umwandlung der Mikrostruktur des Stahls. Insbesondere die Bildung einer sehr harten Phasenstruktur namens Martensit ist für die hohe Festigkeit des Endprodukts verantwortlich. Martensitische Stähle zeichnen sich durch eine hohe Festigkeit und Zähigkeit aus, was sie ideal für anspruchsvolle Anwendungen in der Automobilindustrie macht, wie etwa bei der Herstellung von sicherheitskritischen Komponenten.

Durch diesen Prozess können warmumgeformte Bauteile eine wesentlich höhere Festigkeit aufweisen als Teile, die durch herkömmliche Kaltumformungsverfahren hergestellt werden.

Die Warmumformung bietet mehrere Vorteile, besonders in Industrien, die hohe Anforderungen an die Materialfestigkeit und Präzision stellen, wie die Automobilindustrie. Hier sind die wichtigsten Vorteile zusammengefasst:

-

Erhöhte Festigkeit und Haltbarkeit: Durch das Erhitzen des Metalls vor der Umformung und schnelles Abkühlen nach der Formgebung entsteht eine Mikrostruktur, die zu erhöhter Festigkeit führt. Insbesondere die Bildung von Martensit im Stahl erhöht dessen Härte und Verschleißfestigkeit, was für sicherheitskritische Bauteile entscheidend ist.

-

Komplexe Geometrien: Die höhere Formbarkeit des Metalls bei hohen Temperaturen ermöglicht die Herstellung komplexer und präziser Formen, die mit Kaltumformungsverfahren oft nicht möglich sind. Dies ist besonders vorteilhaft für die Entwicklung von Komponenten mit speziellen Designanforderungen.

-

Reduzierung von Spannungen: Da das Metall während des Warmumformungsprozesses plastischer ist, können interne Spannungen, die während der Umformung entstehen könnten, minimiert werden. Dies verbessert die allgemeine strukturelle Integrität des fertigen Bauteils.

-

Geringere Rückfederung: Warmumgeformte Bauteile neigen weniger dazu, nach der Formgebung in ihre ursprüngliche Form zurückzukehren, was als Rückfederung bekannt ist. Dies führt zu höherer Genauigkeit und Passgenauigkeit in der Produktion.

-

Effizienz und Wirtschaftlichkeit: Obwohl die Warmumformung hohe Energiekosten für das Aufheizen des Materials erfordert, kann sie durch die Reduktion von Nachbearbeitungsschritten wie Schneiden, Schweißen oder weiteres Formen insgesamt kosteneffizienter sein. Die Produktionseffizienz wird auch durch die Möglichkeit erhöht, mehrere Fertigungsschritte in einem einzigen Prozess zu kombinieren.

-

Materialausnutzung: Die Fähigkeit, engere Toleranzen und komplexere Formen zu erreichen, hilft, den Materialverbrauch zu optimieren und Abfall zu reduzieren. Dies trägt zur Nachhaltigkeit des Produktionsprozesses bei.

-

Verbesserte Duktilität: Die Wärmebehandlung erhöht die Duktilität bestimmter Metalle, was das Risiko von Rissen im Material während des Umformprozesses reduziert.

Beim Erwärmen von Stahl finden verschiedene Prozesse statt, die seine mechanischen Eigenschaften beeinflussen:

-

Erholung: Bei moderaten Temperaturen (unterhalb der Rekristallisationstemperatur) werden einige durch Verformung verursachte Gitterfehler reduziert. Dies verringert die inneren Spannungen im Material.

-

Rekristallisation: Oberhalb der Rekristallisationstemperatur bilden sich neue, unverzerrte Kristallkörner. Dies macht den Stahl weicher und duktiler.

-

Phasenumwandlung: Bei höheren Temperaturen treten wichtige Phasenumwandlungen auf:

- Austenitisierung: Zwischen etwa 723°C und 910°C wandelt sich das ferritisch-perlitische Gefüge in Austenit um, eine Phase, die mehr Kohlenstoff lösen kann.

- Martensitbildung: Beim schnellen Abkühlen des austenitischen Stahls entsteht Martensit, eine sehr harte und spröde Phase mit nadelartiger Struktur.

-

Kornwachstum: Langes Halten bei hohen Temperaturen kann zu größeren Kristallkörnern führen, was die Festigkeit und Zähigkeit des Stahls verringern kann.

-

Ausscheidungen und Legierungswirkungen: Verschiedene Legierungselemente können sich bei hohen Temperaturen ausscheiden und das Material härten oder verspröden.

-

Diffusion: Bei hohen Temperaturen beschleunigen sich Diffusionsprozesse, was zur Homogenisierung der Legierungselemente führt und Segregationen beseitigen kann.

Diese Prozesse werden gezielt in der Wärmebehandlung eingesetzt, um die gewünschten Eigenschaften des Stahls zu erreichen, sei es durch Härten, Anlassen, Glühen oder Normalisieren.

Austenitischer Stahl ist eine Art von rostfreiem Stahl, der für seine hervorragende Korrosionsbeständigkeit und Duktilität bekannt ist. Hier sind die wichtigsten Eigenschaften von austenitischem Stahl:

-

Hoher Chrom- und Nickelgehalt: Austenitische Stähle enthalten in der Regel hohe Anteile an Chrom und Nickel, was ihnen eine ausgezeichnete Korrosionsbeständigkeit verleiht.

-

Nicht magnetisch: Im vollständig austenitischen Zustand sind diese Stähle in der Regel nicht magnetisch, was in bestimmten Anwendungen vorteilhaft sein kann.

-

Gute Verformbarkeit: Sie lassen sich gut formen und bearbeiten, was sie ideal für eine Vielzahl von Fertigungsprozessen macht.

-

Hervorragende Schweißbarkeit: Austenitische Stähle lassen sich gut schweißen, ohne dass sie anfällig für Rissbildung oder andere Schweißdefekte sind.

-

Gute Zähigkeit: Sie behalten auch bei sehr niedrigen Temperaturen eine gute Zähigkeit bei, was sie für kryogene Anwendungen geeignet macht.

-

Wärmebeständigkeit: Austenitische Stähle können hohe Temperaturen aushalten, ohne ihre mechanischen Eigenschaften zu verlieren, was sie ideal für Einsatzbereiche macht, die hohe Betriebstemperaturen erfordern.

Diese Kombination von Eigenschaften macht austenitischen Stahl zu einer beliebten Wahl in der Automobilindustrie, Lebensmittelverarbeitung, Medizintechnik, Architektur und in der chemischen Industrie.

Austenit ist eine Phase oder eine Kristallstruktur in Stahl und anderen Eisenlegierungen, die bei hohen Temperaturen entsteht. Diese Struktur ist kubisch-flächenzentriert (KFZ) und zeichnet sich durch eine hohe Anzahl von Gleitebenen aus, was dem Material eine gute Duktilität und Zähigkeit verleiht. Austenit entsteht typischerweise, wenn Stahl über die sogenannte A3-Temperatur (die Temperatur, bei der sich Ferrit in Austenit umwandelt) erhitzt wird und ist bei Raumtemperatur in reinen Eisen-Kohlenstoff-Legierungen nicht stabil. Er kann jedoch durch Zugabe von Legierungselementen wie Nickel, Mangan oder Stickstoff bei niedrigeren Temperaturen stabilisiert werden, was in vielen rostfreien und hochlegierten Stählen der Fall ist. Austenit ist besonders wichtig für die Herstellung von austenitischem rostfreiem Stahl, der eine hohe Korrosionsbeständigkeit und hervorragende mechanische Eigenschaften bietet.

Eigenschaften von Austenit:

-

Hohe Duktilität und Zähigkeit: Austenitische Strukturen können sich erheblich dehnen, bevor sie brechen. Diese Eigenschaft macht sie sehr zäh und verformbar, was in Anwendungen, die eine hohe mechanische Belastung erfordern, von Vorteil ist.

-

Nicht magnetisch: Im reinen Zustand ist Austenit nicht magnetisch, was ihn in elektrischen und elektronischen Anwendungen sowie dort, wo Magnetismus unerwünscht ist, nützlich macht.

-

Gute Korrosionsbeständigkeit: Austenitische Stähle bieten aufgrund ihres hohen Chrom- und Nickelgehalts eine ausgezeichnete Korrosionsbeständigkeit gegen viele Chemikalien und korrosive Umgebungen.

-

Gute Schweißbarkeit: Austenitische Strukturen sind aufgrund ihrer hohen Zähigkeit und Duktilität leicht zu schweißen und neigen weniger zu Rissbildung beim Schweißen als andere Stahlphasen.

-

Kryogene Eigenschaften: Austenit bleibt auch bei sehr niedrigen Temperaturen zäh und fest, was ihn für kryogene Anwendungen geeignet macht, bei denen viele andere Materialien spröde werden.

-

Wärmebeständigkeit: Austenit behält seine mechanischen Eigenschaften auch bei hohen Temperaturen bei, was ihn für Anwendungen wie Hochtemperaturöfen und -motoren nützlich macht.

Das Abschrecken von Stahl nach dem Erwärmen auf Härtetemperatur ist notwendig, um die austenitische Struktur des erhitzten Stahls schnell in Martensit umzuwandeln. Dieser Vorgang erhöht die Härte und Festigkeit des Stahls, indem er die Bildung weicherer Phasen wie Ferrit oder Perlit verhindert. Das schnelle Abkühlen fixiert die Atome in einer überstrukturierten, harten Form, die für Anwendungen mit hohen Belastungen ideal ist.

Neben der Automobilindustrie wird die Warmumformung auch in der Luftfahrt, im Bauwesen und in der Konsumgüterindustrie eingesetzt, überall dort, wo hohe Festigkeit und Komplexität der Bauteile gefragt sind.